مقدمه:

امروزه با توجه به پیشرفت روز افزون کشور در تمامی زمینهها و نیز افزایش روند ساختوساز ، نیاز به فولاد و محصولات آن در کشور، روز به روز در حال گسترش میباشد.

در حال حاضر به رغم آنکه بسیاری از کارخانههای فولاد فعال هستند اما به دلیل کمبود بسیار شدید فولاد دولت ناگزیر از واردات آن در حجم بسیار انبوه است.

از این رو دولت نگاه ویژهای به روشهای تولید فولاد در قالب طرحهای کوچک و زودبازده دارد.

یکی از جدیدترین و مدرنترین روشهای تولید شمش فولاد استفاده از کورههای ذوب القایی میباشد.

هم اکنون بسیاری از کشورهای اروپایی از کورههای القایی جهت ذوب فلزات و تولید فولاد استفاده میکنند.

این کورهها با استفاده از جریان برق آهن قراضه و یا شمش فلزات را ذوب کرده و ماده مذاب حاصل پس از تخلیه در قالبهای تعبیه شده به صورت شمش فولاد تولید میشود.

شمش فولاد تهیه شده از این روش در کارخانههای نورد جهت تولید انواع میلگرد، نبشی، ناودانی مورد استفاده قرار میگیرد.

نکته قابل توجه در مورد کورههای القایی سرعت ذوبگیری بسیار بالای آن در مقایسه با کورههای فسیلی (کورههای دوار) میباشد.

کورههای القایی در ظرفیتهای متنوع از تناژ پایین تا بالا تولید میشوند که این امر موجب گردیده این صنعت جدید در مقیاس کارگاهی تا کارخانهای قابل اجرا باشد.

البته قابل ذکر است در مورد کورههای با ظرفیت بالا میتوان از خطوط مداوم بیلت فولادی استفاده کرد.

در این روش تولید ماده مذاب حاصل از کورههای القایی به خط مداوم ریختهگری منتقل شده و بیلت در اندازههای طویل از آن خارج میشود.

استفاده از کورههای القایی به علت سرعت کارکرد بالا در صنایع قطعهسازی نیز گسترش فراوانی یافته است.

به طوری که هم اکنون بسیاری از واحدهای ریختهگری و تولید قطعه در حال جایگزینی کورههای قدیمی با کورههای القایی میباشند که این امر در افزایش سوددهی این واحدها نقشی مهم و حیاتی دارد.

با توجه به مطالب فوق میتوان نتیجه گرفت تولید شمش فولاد و قطعات ریختهگری با استفاده از تکنولوژی کورههای القایی راهی مطمئن و پرسود در جهت جبران کمبود شمش فولاد و کاهش واردات آن است.

البته استفاده از این روش هم اکنون سرعت و گسترش فراوانی یافته است و بسیاری از سرمایهگذاران به سمت این روش تولیدی گرایش یافتهاند.

کوره القایی یکی از ابزارهای گرمایشی بدون تماس مواد است.

در این کوره ها از جریان با فرکانس بالا یا متوسط برای گرم کردن مواد هادی الکتریکی استفاده می شود.

از آنجا که این روش بدون تماس است باعث آلودگی یا ایجاد ناخالصی در بار نمی شود.

در گذشته بیشتر از کوره های سوخت فسیلی برای ذوب فلزات استفاده می شد . آلودگی محیط زیست، راندمان پایین، سروصدای زیاد، عدم یکنواختی مذاب، عدم توانایی ذوب فلزات دیرگداز و مسائلی از این قبیل، مشکلاتی بود که این کوره ها به همراه داشتند.

در چند دهه اخیر توجه متخصصین و دست اندرکاران کوره سازی به استفاده از انرژی الکتریکی در این زمینه جلب شد و نسل جدیدی از کوره های الکتریکی بوجود آمد.

در کوره های ذوب القایی جریان الکتریکی القا شده توسط میدان مغناطیسی ایجاد حرارت می کند و این حرارت باعث ذوب جسم (معمولا فلزات) می شود. فلز درون بوته ای قرار می گیرد که اطراف آن کلاف های مغناطیسی پیچیده شده است و توسط جریان آب خنک می شوند.

جریان موجود در کلاف های مغناطیسی جریان های گردابی یا فوکو (Eddy Current) را در فلز القا می کند که باعث ایجاد حرارت و ذوب فلزمی شود.

در کوره القایی بدون هسته فلز درون یک پوشش نسوز که به وسیله کلاف احاطه شده است، نگهداری می شود. در این حالت کوره ذوب القایی مشابه یک ترانسفورماتور عمل می کند بدین ترتیب که فلز مانند یک کلاف ثانویه در ترانسفورماتور عمل کرده و با اعمال نیرو به کلاف اولیه احاطه کننده فلز جریان های گردابی القا شده و حرارت تولید می شود

پس از ذوب فلز هم زدن و همگن سازی به طور طبیعی و در اثر وجود نیروها و جریان های الکترومغناطیسی اتفاق می افتد. با انتخاب دقیق فرکانس و نیرو می توان سرعت ذوب و همگن سازی را کنترل کرد

مزایای کوره های القایی نسبت به سایر کوره ها:

۱- اپراتوری بسیار ساده بعلت وجود بخش کنترل کامل الکترونیک

۲- عدم آلودگی و اکسیداکسیون بار به علت عدم وجود گاز و شعله اکسیدکننده

۳- شروع به کار سریع و عدم نیاز به پیش گرم یا ذوب اولیه

۴- سرعت بالای انجام عملیات در مقایسه با سایر کوره ها

۵- راندمان بسیار بالاترنسبت به کوره های سوختی

۶- قابلیت تهیه آلیاژهای یکنواخت به علت چرخش داخل مذاب

۷- قابلیت تهیه و نگهداری ذوب در ظرفیت های مختلف

۸- سادگی عمل تغذیه و تخلیه

۹- امکان کنترل دقیق درجه حرارت

۱۰- قابلیت ذوب قراضه

۱۱- اشغال فضای کمتر نسبت به سایر کوره ها

۱۲- عدم تاثیر بر آلودگی محیط زیست

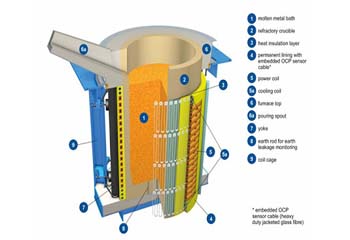

قسمت های مختلف کوره های القائی عبارتند از :

بوته :

شامل اسکلت فلزی کوره ، کویل ، جداره نسوز – هسته ترانسفورمر، پلات فرم (سکو)

تاسیسات خنک کن:

تاسیسات الکتریکی کوره القائی مثل ترانسفورماتور چوک ، خازن ها ، کلیدهای فشار قوی و تابلو مدار فرمان در محدوده ی زمانی خاصی می توانند کار کنند و اگر از حد معینی گرمتر شوند باعث ایجاد مشکلاتی می گردند ، لذا این تاسیسات باید خنک گردند ، خنک کردن تاسیسات الکتریکی می تواند ب فن ، ارکاندیشن یا کولر گازی صورت گیرد .

کویل و بدنه کوره در کوره های بوته ای و کوپل ، پوسته ی اینداکتور ، پوسته خنک کن و گلوئی کوره در کوره های کانال دار نیز باید خنک شوند این قسمت ها عموما با آب خنک می گردند(برخی از کوره های کوچک کانال دار بگونه ای طراحی می شوند که تمام قسمت های فوق الذکر یا قسمتی از آن با هوا خنک می شود ) و تاسیسات مخصوصی شامل مبدل های حرارتی ، پمپ ،برج خنک کن و غیره را دارا می باشد و معمولا مقصود از تاسیسات خنک کن همین قسمت می باشد .

تاسیسات حرکت بوته:

برای کوره های بزرگ هیدرولیکی و برای کوره های کوچک مکانیکی یا هیدرولیکی است و شامل جک های هیدرولیک ، پمپ هیدرولیک، مخزن روغن ، شیر ها ، فیلتر ها ، دیگر تاسیسات هیدرولیک و میز فرمان هیدرولیک یا سیستم های چرخ دنده ای دستی یا چرخ دنده ای موتوردار.

محل استقرار کوره:

شامل اتاق محل استقرار بوته (furnace pit) ، فونداسیون ، چاله ی تخلیه ی اضطراری ،محل استقرار تاسیسات الکتریکی ، هیدرولیکی و خنک کن و محل استقرار تابلو های مدار فرمان ، تابلوی کنترل مدار آب و میز فرمان هیدرولیک می باشد .

منبع:http://peg-co.com

کوره القایی چیست؟

دستگاهی است که از آن جهت ذوب کردن فلزات استفاده می شود و به روش گرمایش القایی کار می کند.

گرمایش القایی: روشی است برای گرم کردن مواد رسانای الکتریکی (معمولاً فلزات) از طریق الکترومغناطیس.

در گرمایش القایی، تغییرات شار مغناطیسی حاصل از جریان متناوب و با فرکانس صدها کیلوهرتز، در یک رسانای الکتریکی فلزی جریان الکتریکی را القا می کند که این جریان از نوع جریان گردابی است (این فرایند مشابه کار یک ترانسفورماتور می باشد).

گرمایش القایی ثانویه مانند یک اتصال کوتاه عمل میکند. در واقع منظور از ثانویه، همان فلزی است که مانند اتصال کوتاه عمل کرده و باید گرم شود.

جریانهای گردابی در فلزات، باعث تلفات الکتریکی زیاد، و در نتیجه باعث تولید حرارت بالا می شود. هرچه فرکانس جریان متناوب بیشتر باشد، شدت جریان گردابی و حرارت تولید شده بیشتر است.

همچنین هر چه مادهای که در آن، القای الکترومغناطیسی انجام می شود دارای خواص فِرّومغناطیسی بیشتری باشد میزان گرمایش بیشتر خواهد بود.

کوره القایی چگونه کار می کند؟

ابتدا با استفاده از جریان برق شهری و با استفاده از مبدل فرکانس، جریان بیش از ۱,۰۰۰ آمپر با فرکانس ۳۰۰ تا ۱۰,۰۰۰ هرتز تولید می شود، سپس این جریان به سیم پیچ کوره ، اینداکتور و یا کویل (سیم پیچ القایی) اعمال می شود که با عبور از باعث می شود میدان مغناتیسی با همان فرکانس در وسط کول ایجاد شود.

وقتی که در وسط سیم پیچ اجسام فلزی رسانا قرار گیرد، میدان مغناطیسی ایجاد شده و باعث القای جریانهای گردابی در اجسام شده، این جریان ها جسم را گرم کرده و تا حد ذوب و احیانا تبخیر (درکوره های Coating) می رساند. با تغییر فرکانس و قدرت کوره می توان سیستم را جهت انواع کاربردها آماده و استفاده کرد.

تفاوت کوره القایی با دیگر کوره ها:

کوره القایی در مقایسه با کوره های سوخت فسیلی مزایای بسیاری از جمله دقت بیشتر، تمیزی و تلفات گرمایی کمتر و … دارد. همچنین اندازه کوره های دیگر بسیار بزرگ بوده و زمان راه اندازی و خاموش کردن آنها طولانی است. کوره القایی از نظر افزایش و تقلیل مصرف انرژی مزایای فراوانی دارند. این کوره ها در ظرفیتهای مختلف از ۱۵ کیلوگرم تا چندین تن قادر به ذوب هستند.

درکوره القایی هیچ گونه فعل و انفعالی شیمیایی که باعث افزایش ناخالصی و تغییرات ترکیبی مذاب گردد، وجود ندارد، همچنین علاوه بر آن به دلیل عدم استفاده از الکترود نسبت به کوره های قوس الکتریک امکان ورود ناخالصی های مواد از طریق مکانیکی نیز امکان پذیر نیست، از نظر توزیع حرارت و کنترل ترکیب مناسب است و از نظرالکتریکی محدودیتی برای افزایش درجه حرارت ندارند.

مزایای کوره های القایی:

- به دلیل دارا بودن بخش کنترل کامل الکترونیکی اپراتوری بسیار ساده دارد

- به دلیل عدم وجود گاز و شعله اکسید کننده آلودگی و اکسیداکسیون بارندارد

- با سرعت شروع به کار می کند و نیاز به پیش گرم یا ذوب اولیه ندارد

- سرعت بالای انجام عملیات ذوب در مقایسه با سایر کوره ها

- راندمان بسیار بالاترنسبت به دیگر کوره ها

- دارای قابلیت تهیه آلیاژهای یکنواخت به علت چرخش داخل مواد مذاب

- قابل ساخت و نگهداری ذوب در ظرفیت های مختلف

- سادگی عمل تغذیه و تخلیه

- امکان کنترل بسیار دقیق درجه حرارت

- قابلیت ذوب قراضه

- اشغال فضای کم

- دوستدار محیط زیست

دسته بندی کوره های القایی بر حسب کاربرد:

کوره های القایی را بر حسب فرکانس به ۳ دسته کلی تقسیم می شوند

۱- فرکانس ۵۰HZ یا MAIN FREQUANCY (در برخی مواقع فرکانس سه برابر آنها نیز در همین دسته بندی قرار می گیرند):

عمدتاً به دو شکل بوته ای و کانالی ساخته شده، دارای تکنولوژی قدیمی و راندمان عمومی پایین هستند که به دلیل داشتن تلاطم بالا بیشتر برای ذوب چدن استفاده می شوند (در بعضی از کارخانجات هنوز در حال کار هستند) این کوره ها معمولاً بعنوان نگهدارنده های چدن و در ظرفیتهای چند ده تن از نظر اقتصادی بصرفه بوده و بعنوان کوره های ذوب توصیه نمی شوند. این کوره ها را نمی توان در ظرفیتهای پایین ساخت.

۲-فرکانس متوسط که از فرکانس حدود ۲۰۰HZ تا حدود ۱۰KHZ

معمولاً به عنوان کوره های سری و کوره های موازی قابل تولید هستند.

۳-فرکانس بالا که از ۱۰KHZ تا چندین MHZ

که بعنوان کوره های ذوب استفاده می شوند و جنبه آزمایشگاهی دارند

تلفات انرژی در کوره ها ی القایی:

راندمان حرارتی یک کوره دوار معمولی بین ۱۲ تا ۱۵ درصد می باشد. اما راندمان الکتریکی تابلوی مبدل فرکانس حدود ۹۷% و راندمان عمومی یک کوره القایی حدود ۷۵% می باشد یعنی تا ۵ برابر بیشتر از کوره دوار

با توجه به اینکه بخش زیادی از تلفات حرارتی در کوئل ذوب است (حدود ۱۸ تا۲۲ درصد) ضخامت لوله ذوب و شکل مقطع آن از پارامترهای مهمی است که باید به آن توجه کرد. حدود ۳% تلفات در تابلوی مبدل فرکانس و چند درصد هم در خطوط ارتباطی و شینه های داخل کانال می باشد که جهت کاهش تلفات لازم است سطح عبور جریان الکتریکی را زیاد نمود که این امر باعث افزایش مس مصرفی و بالا رفتن قیمت کوره می شود. البته اضافه کردن ضخامت لوله کوئل علاوه بر افزایش سطح جریان عبوری مزایای دیگری از آن جمله افزایش استحکام مکانیکی کوئل و بالا رفتن مقاومت جداره لوله هنگام نفوذ مذاب شده دارد که در این صورت احتمال انفجار بوته به میزان زیادی کاهش می یابد.

Melt rate: مقدار انرژی مصرفی به ازاء یک کیلوگرم هر کوره ذوب القایی با هر تکنولوژی و یا هر نوع مواد اولیه ای که ساخته شود دارای راندمان مخصوص به خود بوده که نتیجه آن در میزان مصرف انرژی به ازاء یک کیلوگرم ذوب مشهود خواهد بود که اصطلاحاً به آن Melt rate گفته می شود.این پارامتر از جمله ابزار قیاس کوره های مختلف خواهد بود که در مبحث مقایسه کوره های داخلی و خارجی به آن اشاره خواهد شد.

تقسیم بندی کوره های القایی بر اساس عملکرد:

کوره های ذوب القایی:

دارای ظرفیت بالا که اغلب با فرکانس پایین، و برای ذوب انواع فلزات از ظرفیت ۲۰۰ کیلوگرم به بالا استفاده می شوند.

کوره های ذوب القایی با فرکانس متوسط ، که بیشترین استفاده آنها در مراکز پژوهشی و دانشگاه ها است که معمولاً برای ذوب فلزات کمتر از ۲۰۰ کیلوگرم استفاده می شوند. از جمله آنها می توان به کوره های VIM یا ذوب القایی تحت خلاء نام برد.

کوره های القایی پیش گرم: معمولاً با فرکانس متوسط طراحی و تولید شده و به همراه فیدرهای هیدرولیکی و کویل های تونلی سرعت بسیار بیشتری در عملیات فورجینگ را دارند.

کوره های بریزینگ القایی: اغلب با فرکانس متوسط و در بعضی مواقع با فرکانس بالا جهت بریزینگ قطعات فلزی مختلف استفاده شده که استفاده زیادی در کارخانجات تولید قطعات خودرو دارند.

کوره های القایی عملیات حرارتی: این کوره ها اغلب با فرکانس بالا طراحی شده و جهت انواع عملیات حرارتی روی فلزات با شکلهای مختلف از جمله شفت ها و چرخ دنده ها و … مورد استفاده قرار می گیرند.

کوره های القایی درز جوش لوله ها: همانطور که از نام آن می توان برداشت کرد، اغلب در صنایع لوله سازی کاربرد دارد.

کوره های القایی با کاربردهای مخصوص: بخش گسترده ای از صنایع را شامل شده و از آنها جهت رشد کریستال، خالص سازی منطقه ای نیمه هادی ها، کاربردهای پزشکی، صنایع نظامی و …

منبع:https://lamplamp.ir